Plattenwärmeübertrager

Gas/Gas-Wärmeübertrager

Modular, effizient und industrielle Anwendungen

Unsere kompakten Platten Wärmeübertrager-Systeme werden nach Ihren Vorgaben thermisch ausgelegt und gemeinsam mit Ihnen entwickelt. Vorteilhaft sind das ideale Verhältnis von Wärmeübertragungsfläche zu Volumen bei geringem Druckverlust. Unsere Anlagen haben sich bewährt in der Industrie und erfreuen eines weitreichenden Anwendungsspektrum:

- Rauchgasreinigungsanlagen

- Kraftwerke

- Petrochemische Anlagen

- Papierindustrie

- Luftvorwärmung, Abluftbehandlung, thermische Integration

Unsere Ausführungen für die Gas - Gas-Wärmeübertragung sind in der Kreuz-, Kreuzgegenstrom- oder Gegenstrom-Führung erhältlich. Neu sind unsere modularen Systeme, bei denen ein Strom horizontal geführt und ein anderer Strom mehrfach umgelenkt wird. Diese Art der Stromführung wird durch die modulare Aufstellung einzelner Plattenpakete realisiert. Die Vorteile liegen auf der Hand, kleine und kompakte Bauweise, geringer Heizflächenbedarf, Reduzierung thermischer Spannungen, vereinfachte Reinigung und eine erhöhte Anlagenverfügbarkeit durch modularen Austausch senkt Wartungs- und Investitionskosten. Die Verwendung unterschiedlicher Materialien sowie die Eignung für den Einsatz bei Hochtemperaturen sichern höchste Flexibilität und einen kosteneffizienten Betrieb.

Abb. 1: Dreistufiger Luftvorwärmer mit Abgasbehandlung

Vorteile unserer Gas-Gas-Wärmeübertrager

- Geringe Druckverluste, hohe Effizienz

- Rekuperator-System vollverschweißt

- Optimierung der Fluidströmung, Wärmeübertragung und thermischen Leistung

- Kundenspezifische Lösungen für Installationsbedingungen mit geringem Volumen

- Einfache Reinigung und Wartung

Wenn Sie Fragen haben oder erfahren möchten, wie unsere Gas-Gas- Wärmeübertrager Ihren Betrieb unterstützen, kontaktieren Sie uns.

Flüssig/Gas-Wärmeübertrager

Die Flüssig-Gas-Wärmeübertrager von Martin Busch & Sohn bieten Ihnen eine prozessoptimierte Technologie zum Heizen und Kühlen was sich im Besonderen für die thermischen Integration eignet. Hier kann die thermische Energie über weite Wege im flüssigen Wärmeträger gespeichert und durch verhältnismäßig kleine Rohrleitungen transportiert werden. Das spart Material, Volumen und Kosten. Auf der Flüssigkeitsseite kann ein Druck im Design von 100 bar bei 300 °C problemlos realisiert werden und bietet Ihnen damit ein breites Anwendungsspektrum für verscheide Wärmeträger.

Anpassungsfähiges Design mittels Thermo-Plate

Im Kern steht hierbei ein sehr kompaktes Wärmeübertrager-Element, das sogenannte „Thermoblech“, „Thermo-Plate“ oder auch „Pillow-Plate“ genannt welches eine hohe spezifische Heizflächendichte bietet, bei dem sich gleichzeitig ein geringer Druckverlust realisieren lässt. Thermobleche übertreffen mit der punktgeschweißten Ausführung die Vorteile einer Plattenströmung zum einen indem sie das Prinzip des statischen Mischers verwirklicht und zum anderen durch eine hydraulische Aufweitung zur Kissenstruktur eine erhöhte Turbulenz durch die elliptischen Strömungsführung in den Kanälen realisiert wird. Diese besondere Formgebung lässt keine laminare Strömung zu und bietet damit hervorragende Verhältnisse den Wärmeübergang zu intensivieren und dabei den Druckverlust gering zu halten. Die Systeme sind doppelwandig und daher optimal für die Übertragung sehr hoher Wärmeleistungen zwischen gasförmigen und flüssigen Stoffen geeignet.

Bei der Firma Martin Busch & Sohn liegt die Kompetenz der thermischen Auslegung, dies ist Ihr Schlüssel zu einer maßgeschneiderten Lösung zu Ihren Anforderungen, wie beispielsweise das Erzielen einer bestimmten Ausgangstemperatur oder das Anpassen an komplizierte Einbaubedingungen.

Vorteile unserer Gas/Flüssig-Wärmeübertrager

- Kompakte, vollverschweißte Wärmeübertrager

- Eine Nachhaltige Lösung durch hohe thermische Effizienz, geringes Gewicht und eine lange Lebensdauer

- Optimierung der Fluidströmung, Wärmeübertragung und der thermischen Leistung

- Kundenspezifische Lösungen für Installationsbedingungen mit geringem Volumen

- Realisierung bei hohen Designdruck und -temperatur, geeignet für viskose Medien

- Auch als Einsteckmodule in bestehenden Geometrien zu verwirklichen

Abb.2: links ein flüssig-gas Wärmeübertrager für die Abwärmenutzung in einem Wasserspeicher und rechts ein Gaskühler zur Warmwasserversorgung.

Wenn Sie Fragen haben oder erfahren möchten, wie unsere Gas-Flüssig- Wärmeübertrager Ihren Betrieb unterstützen, kontaktieren Sie uns.

Kondensation von dampfförmigen Medien

Die Kondensation von reinen Dämpfen, Gemischen mit oder ohne Inertgas-Anteil ist eine komplexe Aufgabe und kann am besten mit unseren effizienten Apparatekonzepten gelöst werden. In vielen Fällen weisen liegende Apparate deutliche Vorteile auf, wenn sich das Kondensat als konsistenter Flüssigkeitsfilm auf der wärmeübertragenden Fläche aufbaut, denn häufig ist bei der Reinstoffkondensation die Filmdicke des ablaufenden Fluid-Films der limitierende Faktor für die thermische Leistungsfähigkeit eines Kondensators. Die Aufgabe eines effizienten Apparatekonzeptes ist dementsprechend für geringe Filmdicken und damit hohen Wärmeübergangszahlen zu sorgen.

In der Praxis fallen viele Produktdämpfe am Kopf einer Kolonne an. Das Aufstellen eines Kondensators in horizontaler Bauweise bei typischen Höhen von 15 -120 Metern ist oft nicht realisierbar, weshalb Rohrleitungen mit großem Durchmesser an der Kolonne heruntergezogen werden, um eine horizontale Aufstellung auf Bodenhöhe zu gewährleisten. Der dabei entstehende Druckverlust in den Rohrleitungen mindert die Kondensationsleistung und führt zu einem erhöhten Flächenbedarf. Höhere Investitionen für Rohrleitung und Apparat sind die Folgen.

Mit unseren Kopf-Kondensatoren in kompakter Thermoblechbauweise bieten wir die optimierte Lösung hinsichtlich Leistungsfähigkeit, thermischer Effizienz und Materialeinsparung. Das Aufsetzen eines Kopfkondensators egalisiert den Strömungsdruckverlust einer Rohrleitung und das Verwenden von Thermoblechen sorgt für kleinere Filmdicken und nutzt die Vorteile der druckverlustarmen Plattenströmung gegenüber Rohrbündel-Kondensatoren; beides führt zu einer erhöhten thermischen Leistungsfähigkeit des Kondensators. Der Einbau von hochkompakten Thermoblech-Paketen bietet höchste thermische Effizienz auch aufgrund einer optimierten Strömungsführung auf Innenseite des Thermoblechs, wo meistens das Kühlwasser die Wärme abführt, das spart Fläche und Gewicht.

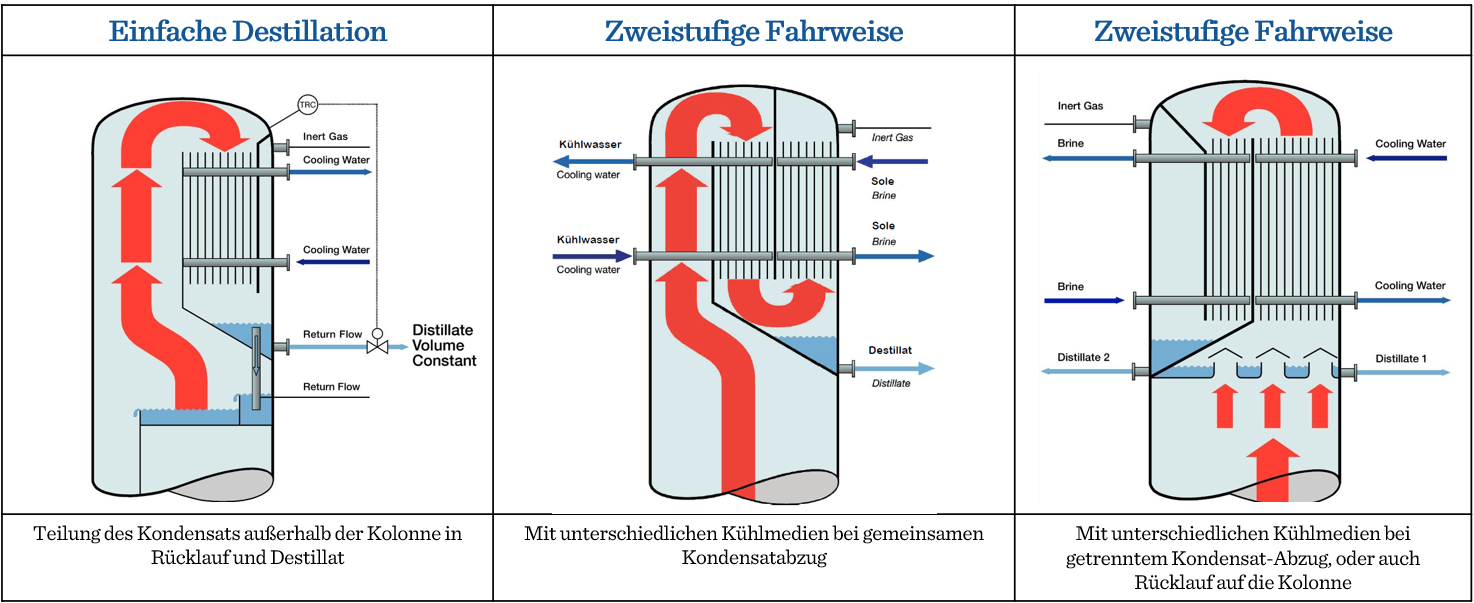

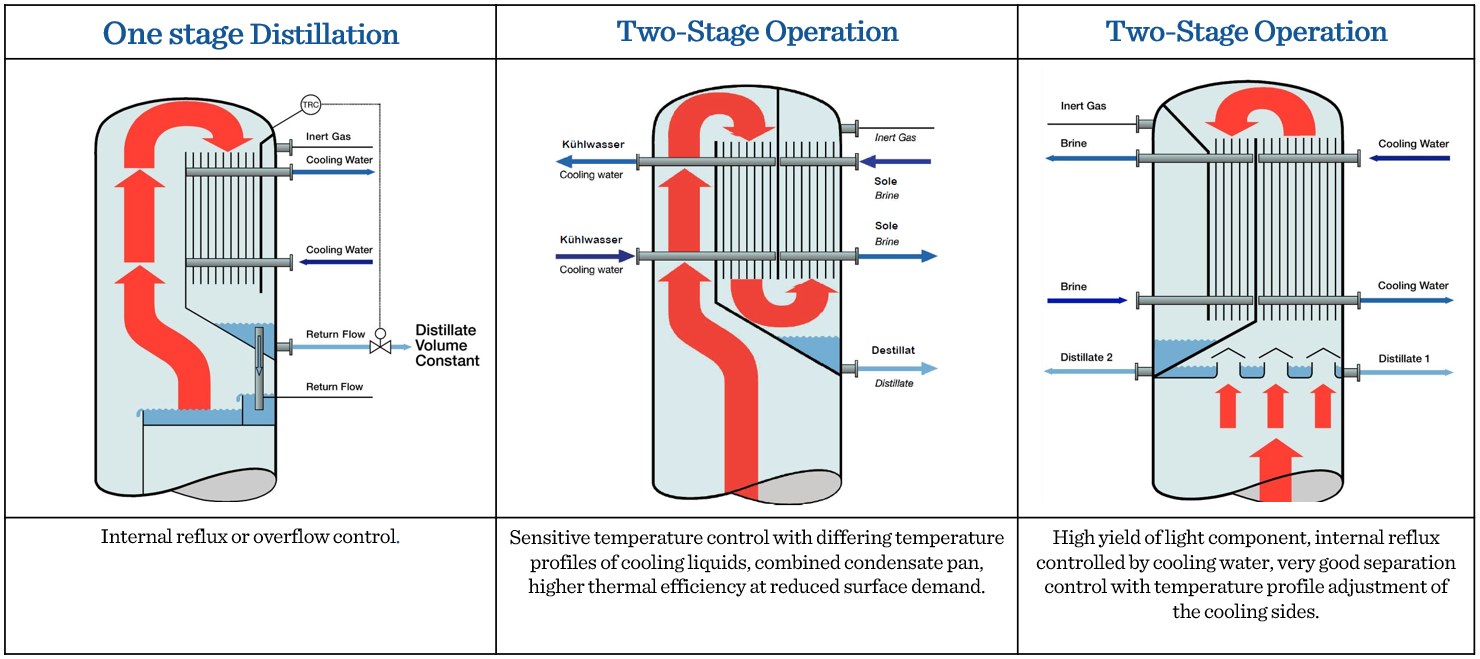

Technologie der Dampfkondensation

Durch die vielen Variationen unserer Thermoplatten können wir die Kondensation von reinen Dämpfen, Dampfgemischen oder Dampf-Inertgemischen oder partielle Kondensation optimieren. Der Aufbau und die Verschaltung von einzelnen Thermoblech-Modulen erlaubt verschiedene Fahrweisen

Vorteile unserer Kondensatoren in Thermoblechbauweise

Vorteile unserer Kondensatoren in Thermoblechbauweise

- Eine Nachhaltige Lösung durch hohe thermische Effizienz, geringes Gewicht und eine lange Lebensdauer

- Geringer Druckverlust erhöht die thermische Leistungsfähigkeit auf der Kondensationsseite

- Hochkompakte Bauweise spart Platz, Gewicht und Bauhöhe

- Optimierung der Fluidströmung, Wärmeübertragung und der thermischen Leistung

- Unser thermisches Inhouse Engineering liefert Ihnen das bestmögliche Konzept für Ihren Kopfkondensator

- Auch als Einsteckmodule in bestehenden Geometrien zu verwirklichen

- Über 35 Jahre gelebte Innovation mit Thermoblech Wärmeübertrager Modifikationen

Dampferzeugung mit Thermoblechen

Die Industrie ist getrieben von grüner Energie und der Reduzierung von Emissionen und Fossilien Brennstoffen. Das Potential grüne Energie zurückzugewinnen hilft nicht nur unserem Klima sondern spart gleichzeitig enorme Kosten und hinterlässt einen enorm reduzierten CO2-Fußabdruck. Deshalb braucht es effiziente und regenerative Apparatekonzepte die uns Helfen verantwortungsvoll mit unseren Ressourcen umzugehen und Energie aus unseren Produktionsprozessen für weitere Produkte zu integrieren.

Die Umsetzung effizienter Apparatekonzepte kann beispielsweise mithilfe der Verdampfung gelöst werden. Innerhalb der Thermobleche kann mit den Fahrweisen im Siedebereich zu einer partiellen oder totalen Verdampfung eine sehr effiziente und regenerative Kühlung vorgesehen werden. Es besteht die Möglichkeit bei erzwungenem Umlauf partiell im Siedebereich zu fahren. Mit Dampfteilen von typischerweise 5% bis 15% Dampfanteil können mit Hilfe der zusätzlichen Blasenbildung sehr hohen Wärmeübergangszahlen erzielt werden. Eine totale Verdampfung innerhalb der Bleche ist ebenfalls günstig für den Wärmeübergang, wobei Kesselspeisewasser- und Dampfanschlüsse parallelgeschaltet werden. Das Arbeiten mit einem Brüdenabscheider an der Kolonne erlaubt die Fahrweise im Naturumlauf, was eine gewisse Flexibilität in der Fahrweise zulässt, um auf unterschiedliche Bedarfe optimal reagieren zu können.

Die Bereitstellung von Sattdampf als Kettle-Type oder Dampferzeuger auf der Mantelseite von Thermoblechen ist ebenfalls möglich. Hier haben sich viele Konzepte insbesondere bei der Bereitstellung von Niedertemperaturdämpfen bei Hochdruckanwendungen mit häufigen Lastwechseln bewiesen. Dabei hilft der Einsatz von Thermoblechen mit hohen Wärmeübergangzahlen bei gleichzeitig niedrigem Druckverlust.

Erzeugung verschiedener Dämpfe

Unsere Verdampfer erzeugen Sattdampf, bei dem es sich im Wesentlichen um Dampf am Siedepunkt handelt. Wenn überhitzter Dampf benötigt wird - Dampf, der bei einem bestimmten Druck heißer ist als sein Siedepunkt• ist ein separater Überhitzer erforderlich.

Sehr geringe Druckverluste garantieren einen hohen Wirkungsgrad und stabile Verdampfungstemperaturen, wodurch die Leistung maximiert wird.

Modulare Bauweise

Rückgewinnung der Wärmeenergie aus der Kondensation des Produkts mittels der Erzeugung von Sattdampf ist häufig bei großen Wärmemengen und nahegelegenen Abnehmern günstig. Dabei hat sich unsere modulare Bauweise als eine sehr effiziente und kostensparende Methode erwiesen, welche sich durch hohe Anlagenverfügbarkeit und eine gute Prozesskontrolle bewiesen hat. Auch das Bereitstellen von einzelnen Austauch-Modulen reduziert die Investition und stellt sicher das Anlagen schnell verfügbar sind.

Abb. 3: Module für die Rückgewinnung grüner Wärmeenergie durch Verdampfung.

Lassen Sie sich beraten • unsere Experten finden die ideale Lösung für Ihre Anforderungen.

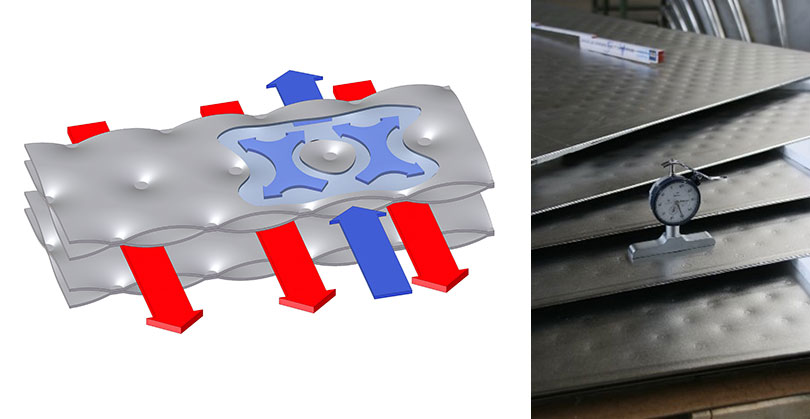

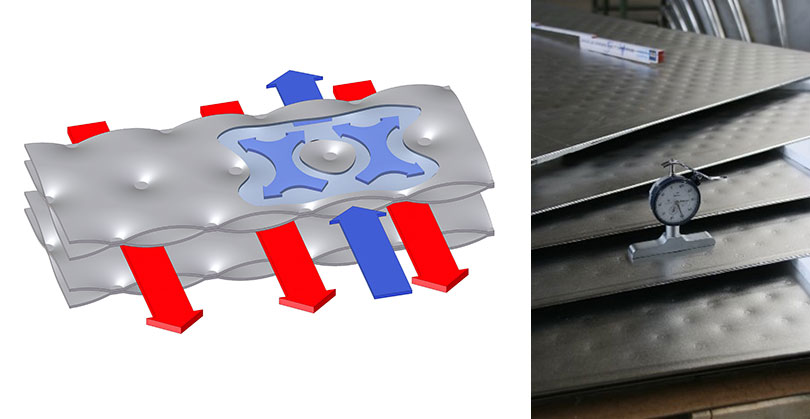

Thermoblech für komplexe Wärmeübertragung

Thermobleche, auch „pillow-plates“ genannt, zeichnen sich durch Ihre guten Wärmübertragungseigenschaften bei gleichzeitig geringem Druckverlust aus. Ein Thermoblech ist ein Kern-Element des Rekuperators für die Übertragung von großen Wärmeleistungen bei herausfordernden Designbedingungen. Thermobleche sind vollverschweißte Einheiten und bestehen aus zwei ebenen Blechen derselben Abmessung die aufeinandergelegt, rundum verschweiß werden und durch Laser- oder Punktschweißung mit einem regelmäßigen Punktmuster flächig ausgestattet sind. Die besondere Formgebung der regelmäßigen Erhöhungen, auch Kissen oder „Pillow“ genannt, entsteht durch eine hydraulische Formgebung. Die Strömungsführung auf der Innenseite durch die „Pillows“ hat eine elliptische Linie um die Schweißpunkte herum. Diese vollverfügten Punkte dienen als statische Mischer und brechen die Strömung, um kontrolliert Turbulenzen zu erzeugen, was die Durchmischung und damit die Wärmeübertragung in das Fluid gegenüber einer Plattenströmung signifikant erhöht. Damit eignen sich Thermobleche hervorragend für die Applikation in der Wärmeübertragung als eines der effizientesten Kern-Wärmeübertrager-Elemente auf dem Markt.

„Pillow-Plates“ bieten im Paket gegenüber gängigen Rohrbündeln deutliche Gewichtsvorteile wegen Ihrer hohen thermischen Leistungsfähigkeit, reduzieren die Bauhöhe von alternativen Apparatekonzepten, bieten eine druckverlustarme Strömung aufgrund Ihrer Plattengeometrie und eliminieren konzentrischen Temperaturprofile der Rohrgeometrie.

Dazu stehen zwei verschiedene Thermoplattentypen und eine große Auswahl an Materialien zur Verfügung:

- Die Thermoplatte Typ S (single embossed) wird aus zwei Blechen mit unterschiedlichen Wandstärken gebildet, die zusammengeschweißt und am Ende hydraulisch expandiert werden. Dieser Thermoblechtyp findet sich vorwiegend bei der Herstellung von Gerätemänteln, die gekühlt oder erwärmt werden müssen und geringe Betriebsdrücke aufweisen.

- Thermobleche bzw. Klemmplatten Typ D (double embossed) werden aus zwei Blechen gleicher Wanddicke gebildet, die miteinander verschweißt und am Ende hydraulisch aufgeweitet werden, so dass ein Kissenbereich mit elliptischen Strömungskanälen, hohen Turbulenzen und hervorragenden Wärmeübertragungsverhältnissen entsteht.

- Clamp-Ons, dies sind Thermobleche welche ein- oder beidseitig expandiert und an Böden oder zylindrische Teile angepasst sind. In der Regel werde die Clamp-Ons nachträglich an bestehende Behältergeometrie aufgebracht.

- Alle Thermoplatten werden unter einem strengen Qualitätssicherungssystem verarbeitet, um einheitliche Standards und Leistungen zu gewährleisten.

- Typische Materialien in denen Thermobleche zur Verfügung stehen sind gängige Edelstähle wie 1.4301, 1.4306, 1.4307, 1.4404, 1.4435, 1.4462, 1.4539, 1.4541, 1.4571, etc. . Sonderwerkstoffe wie 2.4602 (Hastelloy C22), 2.4610 (Hastelloy C4), 2.4816 (Inconel 600), 2.4605 (Alloy 59) stehen ebenfalls zur Verfügung, sowie andere Werkstoffe auf Anfrage.

Abb. 4: Thermoblech Schema mit Punktschweißung und hydraulischer Expansion zur Darstellung des Rekuperators mit innen- und außenseitiger Strömung getrennt durch die feste Wand

Sprechen Sie noch heute mit unseren Experten, um zu erfahren, wie Thermobleche dazu beitragen können, Ihren Wärmeübertragungsprozess zu maximieren.

Plate heat exchanger

Gas/Gas-Heat Exchanger

Efficient modules for your industrial application

Your customized plate-type heat exchanger is designed with our experts to your process needs. You benefit with plate type heat exchanger through low absolute pressure loss and an ideal surface to volume ratio. Hence, we enable you to decrease investment and running costs. Our experts have developed and executed various heat exchanger concepts for

- Flue gas energy recovery

- Power plants

- Petrochemical plants

- Chemical and Paper industry

- Economizer, Preheater and thermal integration

The plate type heat exchanger can be executed as co- cross- or counter-current flow configuration. With our modular setup we also enable a counter cross configuration, i.e. a straight horizontal flow and redirected flow over the hoods. The modular setup enables you for a small and compact construction, lower heat transfer surface demand, reducing thermal stress through temperature control and eased cleaning access. You want to increase your plant availability, then spare modules are your best choice to avoid downtime and simultaneously decrease investment and maintenance costs.

Fig. 1.: Economizer with modular setup for flue gas treatment.

User benefits applying Plate-type Gas-Gas-Heat Exchanger

- Low absolute pressure loss

- Recuperator system, fully welded

- Optimized fluid flow and heat transfer design customized to process demand

- Individual solution for low volume installation

- Easy cleaning and maintenance

Any questions, our experts are looking forward to assisting you.

Liquid/Liquid Heat Exchanger

The pillow-plate heat exchanger from Martin Busch & Sohn is your key for to an individual optimized unit operation technology for heating and cooling purposes in your process. Heat can be stored in the liquid and transported through relatively small pipes to the needed location. Your heat integration becomes interesting, when far distances become attainable. The fully welded pillow plate banks rank among the highest specialized and most efficient operating units in the process industry. We offer customized heat exchangers to be applied in most extreme conditions for a variety of industries.

Adaptable Design

The core of our heat exchanger is the pillow-plate, also known as thermoplate, thermo-cushion, Temp-Plate or WTP. These plates are spot- and seam welded to separate two liquids and provide differing pressure chambers. The spot-welding pattern, the hydraulic expansion and the shape of the plate can be tailored to highest efficiency in your process. The welding spots act as a static mixer inside the plate and i.e. direct liquid flow in an elliptical path around them, providing great mixing properties which creates turbulences even at low velocities or for highly viscous media.

This geometry does not allow laminar flow condition which enhances the heat transfer characteristic significantly and it can be customized to any given geometry. This makes it an ideal component for high heat transfer duties between gas and liquid media.

Benefits of Pillow-Plate Gas/Liquid-Heat Exchanger

- Compact and fully welded heat exchanger

- High thermal efficiency, low weight, and long lifetime in operation

- Optimization of fluid flow towards duty and surface demand

- Tailor-made to your equipment and process needs

- High design pressure (>100 bar) and Temperatures (350 °C) possible, advantageous for highly viscous media

Fig.2: Waste heat recovery heat exchanger for a hot water storage tank. Fig.3: Heat integration with a liquid-gas heat exchanger for preheating air before gas burner.

Any questions, our experts are looking forward to assisting you.

In-situ-distillation with pillow plates

Distillation of pure and multiple components is a complex operation, especially in the downstream industry. The complexity increases when inert components are present, quenches need to be avoided and equipment volume for heat exchanger installation is limited. In various cases horizontal orientation of condensers have proven high efficiency, by reducing the film thickness of liquid falling films. High thicknesses of liquid falling films covering the entire heat transfer surface increase the temperature drop and may become a limiting factor for heat transfer and the condensation rate. A green apparatus concept needs to provide small film thicknesses or a good mixing strategy to alter the liquid’s temperature profile and increase the heat transfer characteristics to higher efficiency.

Most distillation columns are setup vertically with product vapor being purified to the top of the column. They are comparatively small in diameter regarding to their height and provide limited volume options for direct heat exchanger installation at the column head. Hence, the product vapors are directed from the top to an external condenser through considerable piping dimensions, such as diameter and length. This gaseous transport may leads to a pressure loss, which decreases the condensation temperature, therewith the condensation rate. This vapor transport ultimately leads to a greater demand of cooling water, lower cooling water temperatures and/or more heat exchanger surface. At vacuum distillation it may even impacts the column’s temperature profile and therefore has an immediate impact on the quality and yield of the production plant.

Our head condenser technology offers you a green alternative to save energy, decrease equipment mass, erase piping and increase product yield compared to external systems, by providing compact heat exchanger design with pillow-plate bundles inside the head of a column and condense the product vapors in-situ. With our proven know in the industry for over 50 years, especially in the downstream production, our technology is the leading game changer for distillation columns. With a very low pressure loss of our compact heat exchanger design, your column temperature profile is enabled to higher yield and quality. The pillow-plate heat exchanger bundles provide highest thermal efficiency through their beneficial plate type characteristics, like serpentine flow on the inside or mixing of falling liquid films through a macro-structured surface. Many companies benefit from our customized solution in over 900 installed pillow-plate banks in various columns head condensers. If you are looking for sustainability in your condenser units, save energy, simplify your process, demand highest thermal efficiency and quality in product yield at challenging operating conditions, then you must reach out to our thermal engineering experts for your green goals through efficiency.

Technology of vapor condensation

The design of pillow-plate bundles with plate gaps down to 2 mm not only enable for a compact bundle design, but also for multi-stage operation at low volume capacity of the heat exchanger inside the column head. The two-stage operation may be optimized according to process demand, presence of inert components, partial condensation, internal reflux-setup via temperature control or separation yield.

Benefits of efficient head condenser technology

Benefits of efficient head condenser technology

- Customized to your process needs, with our engineering expertise.

- Very low absolute pressure loss effects the columns temperature profile to higher quality and yield.

- Compact heat exchanger design leads to

- efficient thermal performance and high condensation rates.

- decreased volume, equipment mass, column height and cost demand.

- In-situ condensation erases external piping and equipment.

- Highly compact design saving volume, mass and apparatus height.

- Over 35 years’ experience in pillow-plate construction to various realized concepts.

Evaporation with pillow-plates

The chemical and petrochemical industry is driven by the energy transition to green energy and the reduction of fossils for thermal and electric energy. Heat integration and efficient apparatus concepts may contribute to achieving the mutual net-zero goal. Today’s gas and electricity prices force us to be more specific, pay closer eye to detail and reveal energy potentials to be reintegrated in our production or to be utilized in a more efficient way. Evaporative cooling is one potential to recover energy that was consumed in the reaction step or in bottom reboilers for distillation purposes. Especially, nucleate boiling within pillow-plates may contribute to highly efficient cooling with it´s very good heat transfer characteristics and may be realized as partial or total evaporation. In this way the heat of vaporization from the bottom of column can be recovered up to 100 % in the head condenser, where the cooling purpose becomes the process of steam generation with 5 to 100 % of vapor fraction. This steam maybe reintegrated to the production system and a multi-benefit potential of regenerative energy becomes a green transition booster. For total and partial evaporation, a forced liquid pump needs to be integrated to provide working liquid for the steam generation and a steam pipe exiting the pillow-plate bank to a separation vessel next to the distillation column. Alternatively, a steam drum above can also be utilized to control the pressure and vapor fraction of the evaporative cooling heat exchanger bundle.

Reboilers and steam generators, such as Kettle- or Robert-type, may also be equipped with pillow-plate bundles as an alternative to tube sheet bundles. With the orientation of pillow-plates, counter-current flow can be realized yielding in greater over all temperature difference smoothing the operation and decreasing the overall demand for heat transfer surface. Pillow-plates have proven to contribute to stable steam generation in various processes and to be beneficial for lower temperature application at elevated pressures with frequent load cycles. Applying highly efficient heat transfer characteristics with pillow-plates is helpful when volume and mass of the operating equipment needs to be decreased.

Vapor quality

Our condenser system may realize the cooling step by a thermosiphon reboiler or total evaporator with steam generation at the inside of the pillow-plate bundle. The generated steam is mostly saturated steam at the given boiling temperature. For superheated steam, another plate bundle must be applied in the downstream. Very low-pressure losses guarantee highest thermal efficiency, stable boiling characteristics, thus avoiding flow instabilities.

Modular Design

For some processes which operate at near vacuum conditions (1-20 mbar(a)) it can be advisable to split the condenser unit in multiple heat exchanger modules, especially if fast plant availability is a focused target. Here, our pillow-plate bank modules are designed to be easily removed through an opening on top of the column, rather than providing an apparatus flange to the entire column. For fast revamp spare modules are provided in stock to assure 100 % operation capacity and a quick exchange tactic to assure the customers product on the market. Our modular system is the smart way in your production reliability.

Fig. 4: Evaporative cooling with modular plate banks.

Get in touch with us • our experts will discuss and solve your process needs to an ideal solution.

Pillow-Plates your customized solution

Pillow-Plates, also known as Temp-Plate, Thermo-Plate, Plate-Coil, Jacket or Panel Coil, are designed, and manufactured to meet your individual specifications for optimizing efficiency in your heat transfer application. Pillow-plate is the core element of the fully welded recuperator and used to transfer great heat duties at challenging design conditions. Pillow-plates consist of two aligned metal sheets which are spot welded to obtain their characteristic pillow-type surface and seam welded to provide the separation of liquids. The hydraulic forming process in combination with the spot-welding pattern delivers a certain degree of freedom in the individual design of the heat exchanger concept. Here, the pressure drop can be adjusted to the process need, the elliptical flow around the spots provides good mixing and turbulence inducing characteristics, which benefits the heat transfer. Hence, pillow-plates provide an enormous potential for highest efficient applications in heat transfer equipment.

Compared to shell and tube application, pillow-plates provide great saving potential throughout their efficient characteristic, such as decreasing mass demand, apparatus and volume height. Most impactful to process conditions is their low absolute pressure loss and the elimination of concentric temperature profile through their plate characteristic. This has a significant saving impact on investment and running costs.

Two basic types of pillow plates are in various stainless steels are available:

- Typ S (single embossed) pillow-plate is formed by two metal sheets with different wall thicknesses, which are welded together and hydraulically formed to the pillow-type characteristics. This plate type is predominately applied as jackets to vessel, columns or piping for cooling or heating purpose.

- Typ D (double embossed) pillow plates are formed by two metal sheets with the identical wall thickness, spot-welded on the surface and seam welded at the edges. Applying high hydraulic pressure to the cavity inside the plates forms the characteristic pillow through plastic deformation. Inside the plates channels are formed, providing static mixing characteristic to the flow and an elliptical flow which create alternating turbulences and remixing zones.

- Clamp-Ons, these plates for cooling purposes can be single or double embossed and are fitted to elliptical and torispherical column heads or to the cylindrical body of a column or vessel.

- Pillow Plates are manufactured under strict quality surveillance to meet standards and guarantee performance.

- Typical materials for pillow-plates are various kinds of stainless steel, such as 1.4301, 1.4306, 1.4307, 1.4404, 1.4435, 1.4462, 1.4539, 1.4541, 1.4571, etc., specials like 2.4602 (Hastelloy C22), 2.4610 (Hastelloy C4), 2.4816 (Inconel 600), 2.4605 (Alloy 59) and other materials on request.

Abb. 5: Pillow-plate flow sides with cooling media being mixed by spot welding pattern inside the hydraulic expanded chamber. Outside flow of hot side between two aligned pillow plates.

Any questions, our experts are looking forward to assisting you.